Come ottenere processi industriali ad alta efficienza

Avere un’azienda efficiente vuol dire poter contare su impianti che consumano poco, hanno emissioni ridotte e garantiscono prestazioni ottimali. Come si arriva a tanto? Grazie a bruciatori per caldaie industriali ottimizzati, in grado di abbassare i consumi energetici (e le emissioni inquinanti) mantenendo comunque alti standard di performance.

Leggi per scoprire quali sono le tipologie di bruciatore su cui fare affidamento e quali caratteristiche devono avere per assicurarti processi produttivi ad alta efficienza.

Indice dei contenuti:

- Industria sostenibile 2030: missione efficienza energetica

- Come ottimizzare la combustione e ridurre i costi

-

Caratteristiche dei bruciatori industriali efficienti ed ecosostenibili

Industria sostenibile 2030: missione efficienza energetica

L’Agenda 2030 per lo Sviluppo Sostenibile sottoscritta dai paesi appartenenti all’ONU ha stabilito importanti obiettivi per le aziende, per promuovere l’innovazione attraverso un’industrializzazione responsabile, sostenibile ed equamente diffusa nel mondo.

I traguardi di questo obiettivo comprendono lo sviluppo di infrastrutture di qualità, l’aumento di investimenti in piccole e medie imprese industriali e la riconfigurazione dell’industria in un’ottica di sostenibilità per l’ambiente attraverso i progressi della ricerca scientifica in ambito tecnologico.

Tra questi rientrano, ovviamente, tutti i processi industriali legati alla produzione di calore, sia per il riscaldamento che per le fasi di processo. Le industrie sono infatti responsabili di più della metà delle emissioni inquinanti totali in atmosfera ed è proprio da qui che devono ripartire, per risultare non solo più sostenibili ma anche più efficienti.

La presenza di generatori di calore o vapore obsoleti, di caldaie inefficienti e di componenti poco performanti rischia di avere un impatto molto forte sui costi complessivi.

Ecco perché si rivela fondamentale ottimizzare il processo di combustione, per evitare di sprecare combustibile ed energia e per allinearsi alle direttive attualmente in vigore in termini di emissioni.

Sei tra le fabbriche inquinanti? Scoprilo qui.

Normative europee e nazionali sulle emissioni inquinanti

Proprio in relazione all’adozione di tecnologie pulite, il Parlamento Europeo ha stabilito nuovi limiti nazionali per le emissioni delle principali sostanze inquinanti (tra cui NOx, SOx, CO, particolato, biossido di zolfo e PM).

Ecco quali sono le normative a cui fare riferimento:

- Direttiva Europea 2010/75/UE sulle emissioni industriali (IED - Industrial Emission Directive) - recepita in Italia con il D. Lgs. 46/2014

- Direttiva Europea 2015/2193/UE che stabilisce le norme per la limitazione e il monitoraggio delle emissioni in atmosfera di alcuni inquinanti originali dai medi impianti di combustione - recepita in Italia con D. Lgs. 183/2017

- Direttiva Europea 2016/2284/UE stabilisce i nuovi impegni nazionali per ridurre le emissioni atmosferiche antropogeniche (NEC) - recepita in Italia con D. Lgs. 2018/81

- Decreto Legislativo n. 155/2010 stabilisce i valori limite e i livelli critici che le aziende devono rispettare, in quanto a emissioni inquinanti

Durante la combustione le industrie rilasciano in atmosfera molti inquinanti, in particolare monossido di carbonio, fuliggine e ossidi di azoto. Il bruciatore, in quanto principale responsabile di queste emissioni, è il componente principale su cui intervenire per mettere a norma la propria azienda.

Sai cosa rischi se non rispetti le direttive? Oltre a sanzioni pecuniarie, è prevista la sospensione dell'attività fino all'adeguamento dei camini e degli impianti.

Non rischiare di dover fermare la produzione! Contattaci per una diagnosi dei consumi energetici e delle emissioni del bruciatore, così da individuare le problematiche e le fonti di dispersione e pianificare gli interventi da mettere in atto per rendere il generatore più performante.

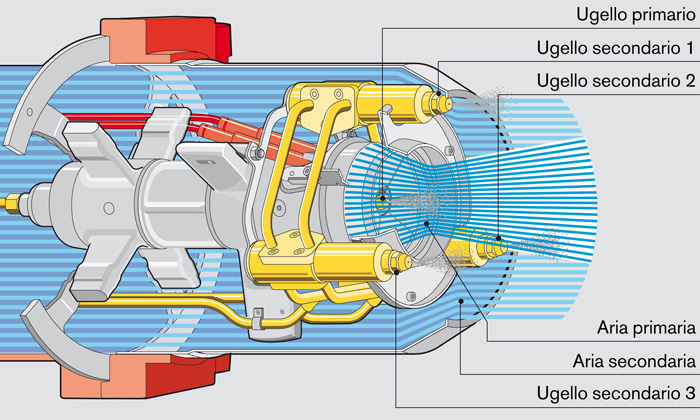

Come funziona un bruciatore industriale

Il bruciatore è un componente dell'impianto di combustione che permette di bruciare combustibili solidi, liquidi o gassosi miscelandoli all'ossigeno dell'aria. Sebbene il funzionamento, in sé, sia molto semplice, ci sono delle variabili da considerare, per assicurarsi un impianto efficiente.

A seconda dell’uso che se ne deve fare, può cambiare la potenzialità e, di conseguenza le componenti necessarie per assicurarsi un funzionamento efficiente. Ad esempio, in tutti quei settori in cui è richiesta un’elevata potenza calorica (fonderie, industrie alimentari e dolciarie, aziende che si occupano di lavorazioni termiche, impianti di teleriscaldamento) serve un bruciatore industriale di grandi dimensioni e di grande potenza (quelli a gas possono arrivare fino a 32.000 kW), capace cioè di fornire tutto il calore necessario per il riscaldamento e i processi di lavorazione.

Un bruciatore di grande potenza ha generalmente una struttura a blocchi, che gli permette di adattarsi più facilmente alle esigenze di ogni singolo impianto e assicurare grande flessibilità e un ampio spettro di utilizzi.

Un altro parametro che influenza il funzionamento del bruciatore è il combustibile utilizzato.

Uno dei vettori energetici più usati è il gas. I bruciatori alimentati da questo combustibile possono essere ad aria soffiata oppure ad aria aspirata, a seconda se l’aria viene già miscelata con il gas, prima che questo venga introdotto nella camera di combustione, oppure se viene aspirata successivamente.

Nel prossimo paragrafo parleremo di tipologie di bruciatori, ma se vuoi maggiori dettagli sul funzionamento di un moderno bruciatore a gas puoi leggere questo articolo.

Tipologie di bruciatori: gas, gasolio, olio, misti/bifuel

In commercio esistono diverse tipologie di bruciatori industriali. Il principale elemento distintivo è il combustibile con cui sono alimentati, che può essere:

- Gas

- Gasolio EL (< 6 mm2/s a 20 °C) secondo DIN 51 603-1

- Olio S (< 60 mm2/s a 100 °C) (< 700 mm2/s a 50 °C) secondo DIN 51 603-3/-5

- Metano E/LL

- Gas liquido B/P

L’attuale crisi energetica sta spingendo molte aziende a cercare soluzioni alternative, per limitare quanto più possibile i costi energetici. Ecco perché si sente sempre più spesso parlare di bruciatori misti o bifuel, capaci di funzionare in maniera flessibile sia con gas sia con gasolio o altro combustibile liquido o gassoso. Nel funzionamento normale viene utilizzato principalmente il gas, ma è sempre possibile passare all'altro combustibile attraverso una commutazione (a interruttore o da remoto) che permette di scegliere il vettore al momento più conveniente.

Normalmente, i bruciatori industriali bicombustibili vengono utilizzati nelle strutture pubbliche, ad esempio gli ospedali, dove è fondamentale garantire continuità di esercizio senza interruzioni. Oggi, si rivelano la scelta vincente anche per tutte quelle industrie che vogliono evitare eventuali disservizi dovuti a una possibile interruzione del gas o a un drastico aumento dei prezzi dell’energia.

Come ottimizzare la combustione e ridurre i costi

Dotarsi di tecnologie moderne, efficienti e all’avanguardia non è solo uno degli obiettivi dell’Agenda 2030. Si tratta di un’azione indispensabile per assicurare a un'impresa un alto rendimento e, al tempo stesso, un risparmio sui consumi.

Per farlo, come abbiamo visto, devi ottimizzare l’impianto, in particolare il bruciatore, e lo puoi fare in 3 modi:

- Con una corretta configurazione iniziale del bruciatore industriale

⬇️

Grazie a funzionalità innovative come il controllo contino dell’ossigeno residuo nei fumi, regolazione continua dei giri del ventilatore dell’aria comburente, controllo elettronico del rapporto gas/aria è possibile razionalizzare le risorse energetiche in un'ottica ecosostenibile, ridurre i consumi di combustibile e contenere le emissioni. - Con una periodica manutenzione

⬇️

Le operazioni di manutenzione sono importantissime ai fini della riduzione dei costi, perché permettono di avere sempre un bruciatore efficiente e performante. Il controllo dei livelli di ossigeno durante la combustione, ad esempio, è uno dei parametri fondamentali da monitorare. - Con interventi mirati, come il revamping

⬇️

Questo intervento rientra tra le operazioni di manutenzione straordinaria e permette di massimizzare l'efficienza e minimizzare le emissioni attraverso un processo di revisione e ricondizionamento del bruciatore. Il revamping si esegue in tutti quei casi in cui il bruciatore risulti funzionante ma poco performante, ed è indispensabile per allinearsi alle normative sulle emissioni inquinanti e soddisfare gli standard ambientali e di sicurezza.

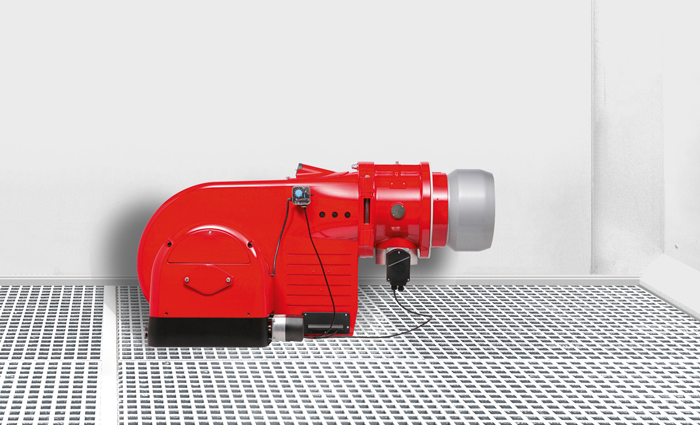

Caratteristiche dei bruciatori industriali efficienti ed ecosostenibili

- Efficiente e capace di garantire prestazioni elevate, anche in condizioni di stress produttivo come nel caso di impianti attivi 24 ore su 24.

- Con basse emissioni di NOx e CO, per soddisfare anche i requisiti più restrittivi a livello mondiale.

- Sicuro e affidabile, grazie a soluzioni come la doppia sorveglianza di fiamma o la segnalazione luminosa per diagnosi in caso di blocchi.

- Realizzato con componenti di qualità, tecnologicamente innovativi e di alta raffinatezza meccanica.

- Poco rumoroso per ridurre il rischio rumore, sempre molto elevato nelle industrie.

- Dotato di strumenti digitali di ultima generazione come il manager bruciatore digitale per il controllo della combustione, che garantisce una regolazione precisa e un monitoraggio costante, anche a distanza, delle prestazioni dell’impianto.

- Facile da installare e riparare, grazie a componenti ben visibili e accessibili, che garantiscono facilità di installazione e una manutenzione completa e sicura.

A queste caratteristiche se ne aggiungono altre, opzionali ma consigliate, che ne migliorano ulteriormente le prestazioni:

- Regolazione dei giri: per adattare il numero di giri del ventilatore alle effettive esigenze, ottenendo - soprattutto in condizioni di carico parziale - notevoli riduzioni sui costi energetici.

- Regolazione O2 (anche in combinazione con la regolazione CO), per assicurare il miglior grado di rendimento possibile e quindi un ridotto consumo di combustibile e una maggiore sicurezza.

- Ricircolo dei fumi, per raffreddare la fiamma e ridurre la formazione di ossidi di azoto.

- Recupero di calore per preriscaldare l’aria comburente e recuperare una gran quantità di energia, migliorando così il rendimento tecnico di combustione fino al 10%.

Configura il tuo nuovo bruciatore. Prova il nostro tool.